万级无尘棚设计施工与安装步骤

专业解析万级无尘棚的设计标准、施工要点与安装流程

在高端制造、生物医药与精密电子等行业中,万级无尘棚以其投资低、建设快、洁净度高的优势,成为局部洁净环境的理想解决方案。它不仅能够满足严格的生产与实验要求,还具备灵活布局与可移动特性,极大提升了车间空间的利用效率。本文将深入解析万级无尘棚的设计标准、气流组织原理与安装流程,结合国际规范与Deiiang™的实战经验,为读者提供系统而实用的技术指南。

万级无尘棚洁净等级解析

根据美国联邦标准209E与ISO 14644-1,万级无尘棚要求每立方米空气中≥0.5μm的悬浮颗粒数不超过10,000个,浮游生物数量≤100个/立方米。这一等级适用于大部分电子组装、医疗器械包装及实验室操作。

例如,Deiiang™为某光电企业设计的万级棚,实测颗粒物浓度稳定在8,200个/m³以下,完全符合ISO Class 7标准。值得注意的是,换气次数需控制在25-40次/小时,可通过公式 N = Q / V(N为换气次数,Q为送风量,V为棚体体积)进行精确计算。

设计施工核心要点

万级无尘棚的设计需综合考量工艺需求、空间布局与环境参数。温湿度控制是关键:冬季20-22℃、夏季24-26℃,湿度30-70%,波动均需控制在±2%以内。Deiiang™产品设计师Jason.peng指出,合理的布局能显著提升能效与洁净稳定性。

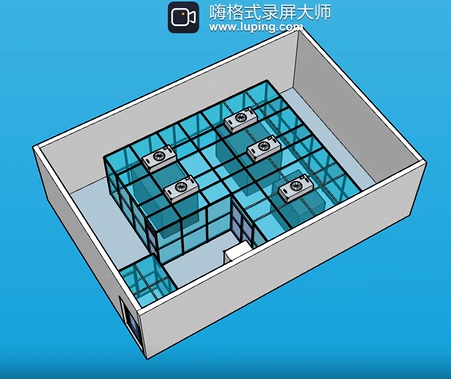

常见布局包括两端型、核心型和外包式。两端型是指洁净区与辅助区并列,适用于狭长空间。核心型是洁净区位于中心,辅房环绕,减少外部干扰。外包式则是外设走廊与双层密封窗,兼顾参观与设备安置。

在实际项目中,Deiiang™采用6060工业铝型材与电镀钢板混合结构,框架承重达400kg/m²,同时搭配99.99%高效过滤器,确保结构强度与净化效能双优。

气流组织设计与优化

气流组织是维持洁净度的核心。万级无尘棚多采用湍流气流与垂直单向流混合模式,以平衡能耗与效果。

设计原则包括减少涡流、均匀送风和高效回风。减少涡流是为了避免外部污染物侵入工作区。均匀送风要求风速控制在0.35-0.54m/s,保障气流覆盖无死角。高效回风则需要侧墙底部回风口配合FFU风量,确保粉尘快速排出。

例如,Deiiang™在某制药车间项目中,通过CFD模拟优化气流角度,使棚内洁净均匀度提升至95%,能耗降低18%。

安装流程详解

万级无尘棚的安装需严格遵循标准化流程,以Deiiang™的九步法为例。

安装流程包括工具与准备、FFU吊装、倾斜传递、高效过滤器安装和密封调试。工具与准备阶段需要铺设金属龙骨,准备FFU与高效过滤器。FFU吊装要求两人协作将风机单元水平固定于天花板。

倾斜传递是指倾斜FFU至天花板人员接应,避免碰撞。高效过滤器安装由无尘室内人员传递并安装,注意保护滤芯。密封调试需要检查FFU与过滤器压紧状态,测试密封性。

整个安装需确保高效过滤器不受损,安装后压差需稳定在10-15Pa范围内。

安装步骤与现场管理

对于用户自安装项目,Deiiang™提供预制化组件与详细图纸。

核心步骤包括拼接围柱与顶框、固定顶板与FFU、接线与系统调试。拼接围柱与顶框是基础结构搭建。固定顶板与FFU确保设备稳固安装。接线与系统调试是最后的关键环节。

在实际操作中,建议配备压差计与粒子计数器进行实时监测。例如,某客户在Deiiang™远程指导下,仅用6小时完成棚体搭建,调试后洁净度实测达9,800颗粒/m³,完全达标。

万级无尘棚通过科学的设计、严格的气流控制与规范的安装流程,为企业提供了高性价比的局部洁净解决方案。企业在实施过程中应注重国际标准对接与专业化团队协作。

Deiiang™凭借多年积累,已成功交付300+无尘棚项目,其模块化设计与智能控制系统广受行业认可。

常见问题及解答

问:万级无尘棚的FFU数量如何计算?

答:根据公式 数量 = (棚体体积 × 换气次数) / 单台FFU风量。例如30m³棚体需25次/小时换气,若FFU风量为1000m³/h,则需配备8台。

问:自安装中最易出错环节是什么?

答:高效过滤器密封安装。Deiiang™建议使用专用密封胶条,压紧力需均匀控制在50-60N/m。

问:万级棚能否升级为千级?

答:是,可通过增加FFU数量、更换高效过滤器及优化气流实现。Deiiang™曾为某实验室完成升级,成本仅为新建的40%。

问:洁净棚日常维护重点?

答:每月检测压差与粒子数,每半年更换初效滤网,每年校准传感器。Deiiang™提供智能运维系统,可实时预警。

问:潮湿环境对无尘棚有何影响?

答:高湿度易滋生微生物并破坏过滤器。Deiiang™建议增设除湿机,将湿度稳定在50%±5%。

© 2023 万级无尘棚专业解决方案 | Deiiang™ 提供技术支持

027-82289886

027-82289886 Jason@cleanroomequips.com

Jason@cleanroomequips.com

MENU

MENU