半导体洁净棚的洁净度标准和结构设计是确保半导体生产过程中产品质量和产量的关键因素。在半导体制造中,由于产品对尘埃和污染极其敏感,因此对洁净度和设计有着非常严格的要求。

半导体洁净棚洁净度标准

1. ISO 标准:

- 半导体生产通常要求极高的洁净度,洁净室等级多在ISO 1至ISO 5范围内。具体等级取决于生产过程中对颗粒大小和数量的要求。

- 例如,ISO 3级的洁净室允许每立方米空气中存在不超过1000个0.1微米或更小的颗粒。

2. 联邦标准 209E(已被ISO 14644-1所取代,但仍在一些情况下引用):

- 如Class 1, Class 10, Class 100等,这些数字代表每立方英尺空气中可以含有的0.5微米及以上颗粒的数量。Class 1最为严格。

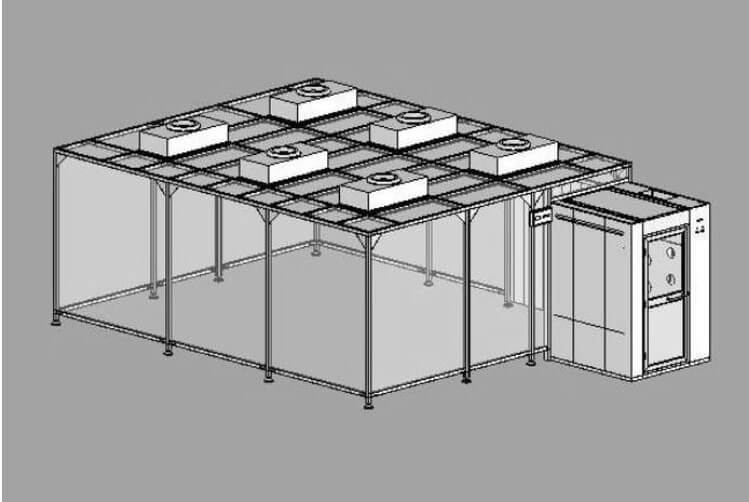

半导体洁净棚结构设计

1. 空气流动设计:

- 层流空气流:大多数半导体洁净室采用垂直或水平层流,可以有效减少空气中颗粒的积累。垂直层流即从天花板向地面垂直送风,水平层流则是从一侧墙面向另一侧送风。

- 湍流空气流:对于要求不是极端严格的区域,可能使用湍流空气流,空气以随机方式流动,有助于维持洁净度但成本较低。

2. 材料选择:

- 采用易于清洁且不易产生颗粒的材料,如不锈钢、涂层金属、特定种类的塑料等。

- 地面、墙面和天花板材料需要抗化学腐蚀、抗静电并易于消毒。

3. 高效过滤系统:

- 使用高效率颗粒空气(HEPA)或超低穿透空气(ULPA)过滤器来过滤进入洁净室的空气。

- 过滤器通常安装在空气进入洁净室的入口处以及循环系统中。

4. 压差控制:

- 保持洁净室内外的正压差,确保只有清洁空气能够进入洁净区,防止污染空气的渗入。

5. 温湿度控制:

- 精确控制洁净室内的温度和湿度,这对于防止静电积累和保持化学物质稳定非常关键。

6. 维护和可达性:

- 设计应便于日常维护和检修,确保所有设备和系统的可达性,方便清洁和维护。

半导体洁净棚的设计和操作必须严格遵守高标准的洁净度要求,以确保半导体制造过程中微观尺度上的精确度和产品的可靠性。设计时还需考虑操作效率和成本效益,平衡高洁净度和经济可行性。