电子洁净棚是电子制造领域中一种重要的设施,用以确保在生产敏感电子产品(如半导体、电路板等)时,环境中的颗粒和其他污染物得到有效控制。电子洁净棚的结构设计和测试标准必须符合严格的要求,以保证产品质量和可靠性。

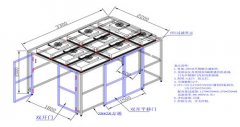

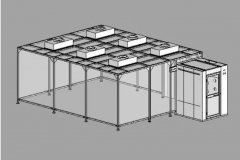

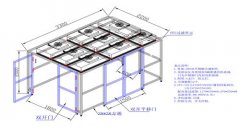

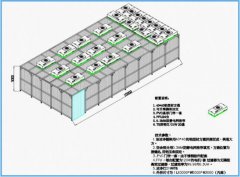

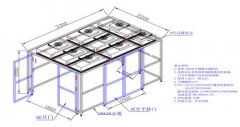

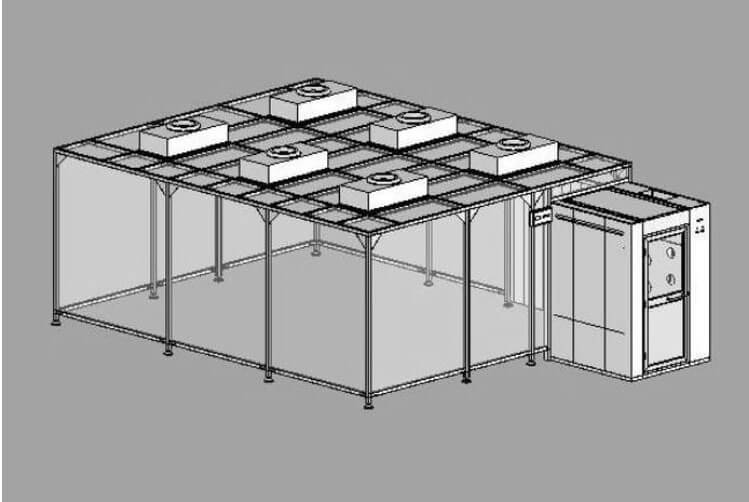

洁净棚结构设计

1. 气流设计:

洁净棚的气流设计基于保证洁净度和避免污染的核心原则。一般采用层流设计,即空气从洁净棚顶部均匀流向工作区域,再通过底部排出,确保气流覆盖整个工作空间,防止污染物滞留。气流的速度和方向严格控制,通常保持较低的流速,以减少空气中的粒子扰动。

层流系统:对于要求极高洁净度的应用,如ISO 3或更高等级,采用垂直或水平层流系统以减少空气中颗粒的积聚。

湍流系统:对于ISO 6至ISO 8等级的应用,可以采用湍流系统,这种系统成本较低,适用于洁净度要求稍低的电子组装环境。

2. 材料选择:

洁净棚的材料选择至关重要,需要满足洁净度、耐用性和安全性要求。常用材料包括高强度铝合金、钢结构和无缝复合板,确保结构稳固且易于清洁。墙面和地面材料通常选择抗菌、防尘、易擦洗的无缝面板,如PVC、铝塑板或不锈钢,以防止污染物积聚。空气过滤系统采用高效HEPA或ULPA滤材,确保空气清洁。材料的选择还需考虑抗火、防腐、抗震等特性,保证长期使用中的安全与稳定。

3. 温湿度控制:

设计有效的温湿度控制系统,以避免静电积聚和保持生产过程的稳定性。

| 标准 | 要求 |

|---|---|

| 温度范围 | 通常为18℃至24℃,根据行业需求可适当调节。 |

| 湿度范围 | 通常为40%至60%,保持空气湿度适宜,防止静电积累或物料受潮。 |

| 温湿度波动 | 温度波动通常控制在±1℃以内,湿度波动控制在±5%以内。 |

| 控制精度 | 温度控制精度:±0.5℃;湿度控制精度:±5%。 |

| 空气交换率 | 根据洁净等级要求,通常每小时交换10-30次空气。 |

| 洁净等级影响 | 高洁净等级的洁净棚对温湿度要求更严格,例如ISO 5级可能要求更精确的温湿度控制。 |

| 系统类型 | 配备自动化温湿度控制系统,能够实时监控和调节环境参数,保持稳定。 |

4. HEPA/ULPA过滤:

- 使用高效颗粒空气(HEPA)或超低穿透空气(ULPA)过滤器,以确保进入洁净棚的空气达到所需的洁净度标准。

| 洁净度等级 (ISO等级) | 换气次数 (次/小时) |

|---|---|

| ISO 1 | ≥ 240 |

| ISO 2 | ≥ 240 |

| ISO 3 | ≥ 200 |

| ISO 4 | ≥ 180 |

| ISO 5 | ≥ 150 |

| ISO 6 | ≥ 50 |

| ISO 7 | ≥ 30 |

| ISO 8 | ≥ 20 |

| ISO 9 | ≥ 10 |

5. 密封性和隔音:

- 设计应确保洁净棚的高密封性,防止外部污染物进入。

- 考虑适当的隔音措施,尤其是在噪音可能影响精密设备的环境中。

洁净棚测试标准

洁净棚检测测试是确保洁净环境符合行业标准、维持生产或实验质量的关键环节。不同的测试方法对洁净棚性能的验证起到了至关重要的作用,涵盖了空气质量、温湿度、气流及恢复能力等多方面的内容。

1. ISO 14644-1标准:洁净度等级与空气交换率

洁净度等级 (ISO等级) 换气次数 (次/小时) 最大允许粒子浓度(颗粒/m³)

2. 颗粒计数测试

颗粒计数测试是用来评估洁净棚内空气质量的重要指标之一。它通过检测空气中微小颗粒的数量,确定洁净环境的洁净度等级。测试过程通常包括以下几个步骤:

第一步:选择合适的设备:

使用颗粒计数器,通常能够检测大于0.3微米的颗粒。

第二步:测试位置:

在洁净棚内选择多个代表性区域进行测试,尤其是进风口、工作区和排风口。

第三步:采样时间:

在静态和动态状态下进行颗粒计数,以确保测试数据的准确性。

第四步:数据记录:

记录空气中的颗粒数量,并与ISO标准进行对比。

第五步:合规性检查:

根据颗粒浓度结果判断洁净棚是否符合所需的洁净度等级。

3. 压力差测试

压力差测试用于确保洁净棚内外的气压差异符合要求。正常情况下,洁净棚内部应保持高于外部环境的气压,以防外部污染物进入。测试时,使用压力计测量洁净棚与外部环境之间的压力差。

通常要求洁净棚内的压力差应保持在一定范围内(如10-15Pa),并且应在测试过程中稳定不变。此测试有助于保障气流方向正确,避免污染源扩散。

4. 温湿度测量

温度要求:18℃至24℃。

湿度要求:40%至60%。

测量工具:数字温湿度计。

控制精度:温度误差控制在±0.5℃内,湿度误差控制在±5%内。

5. 空气流速和方向测试

空气流速和方向测试是确保洁净棚气流设计符合标准的重要步骤。测试时,首先使用风速仪测量洁净棚内空气的流动速度。通常要求洁净棚内的气流速度在0.45至0.5米/秒之间,以保证空气不会造成污染物的积聚。其次,测试气流的方向,确保空气从顶部均匀流向工作区域,避免形成死角或涡流。气流的均匀性对于确保洁净棚内的环境稳定性和洁净度至关重要。测试还应注意不同区域的气流是否一致,尤其是对人员和设备密集的区域要进行详细检查。

6. 恢复时间测试

恢复时间测试是评估洁净棚在发生污染后恢复至标准洁净度所需的时间。具体步骤包括:

污染源释放:模拟污染物进入洁净棚。

恢复时长:测试洁净棚从污染后恢复到ISO 5或更高标准的时间。

恢复效率:通常要求恢复时间在30分钟内。

通过这些多维度的测试,能够全面评估洁净棚的性能,确保其始终符合所需的洁净标准,为相关生产或实验活动提供安全可靠的环境。

这些测试是确保洁净棚在建成后能够满足所有操作要求的关键步骤,通常由专业人员使用专业设备执行。定期的测试和维护是必要的,以保持洁净棚的性能并延长其使用寿命。

MENU

MENU 027-82289886

027-82289886 Jason@cleanroomequips.com

Jason@cleanroomequips.com