洁净棚结构设计与测试标准

构建可靠洁净环境的核心要素

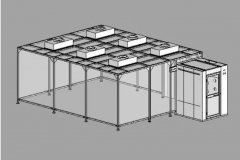

在现代精密制造领域,洁净棚作为控制微环境的核心设备,其结构设计与测试标准直接关系到产品质量与生产成本。一个优秀的洁净棚解决方案不仅需要满足严格的洁净度要求,更要具备稳定的结构性能和可验证的可靠性。本文将深入探讨洁净棚的结构设计要点和测试标准体系,为行业用户提供专业参考。

洁净棚结构设计的关键要素

洁净棚的结构设计是一个系统工程,需要综合考虑材料力学、空气动力学和工艺需求。Deiiang™的产品设计师Jason.peng强调:"优秀的结构设计应该是在满足洁净度要求的前提下,实现最佳的能源效率和使用体验。"

- 框架系统 - 采用高强度铝合金型材,其壁厚通常不小于2.0mm,通过有限元分析优化结构设计。以3m×3m×2.5m的洁净棚为例,其顶部需要承载6-8个FFU单元,总重量超过200kg,这就要求框架结构的承载能力必须达到500kg/m²以上。

- 围护系统 - 选择至关重要。亚克力板(5mm以上)具有92%以上的透光率和优异的抗冲击性能,其热膨胀系数为0.00007-0.0001/℃,在设计时需要预留适当的伸缩间隙。所有接缝处采用医用级硅胶密封,确保泄漏率低于0.01%。

气流组织设计原理

气流组织是洁净棚性能的核心。对于ISO 5级(百级)洁净棚,必须采用垂直单向流设计。FFU的布局需要满足以下要求:

- 覆盖率不低于80%

- 风速均匀性控制在0.45m/s±20%

- 换气次数达到500次/小时以上

Deiiang™的设计团队通过计算流体动力学(CFD)模拟优化气流组织。在实际设计中,采用以下公式计算FFU数量:

N = A × V / Q

其中A为洁净区面积(㎡),V为要求换气次数(次/h),Q为单台FFU额定风量(m³/h)。例如10㎡的百级洁净棚需要6台1000m³/h的FFU。

测试标准体系与实施方法

洁净棚的测试验证必须遵循ISO 14644系列国际标准。

- 空气洁净度测试 - 按照ISO 14644-1执行,采样点数量按NL=√A计算(A为洁净区面积)。例如16㎡的洁净棚需要4个采样点,每个点采样量至少为1000升。

- 风速测试 - 依据ISO 14644-3标准,测点间距不大于600mm。要求平均风速0.45m/s±20%,均匀度偏差小于±15%。在实际测试中,使用精度为±0.01m/s的热线风速仪进行测量。

- 泄漏测试 - 采用气溶胶光度计扫描法,PAO发生浓度控制在20-80μg/L。边界处泄漏率要求小于0.01%,高效过滤器完整性测试确保无泄漏。

性能验证与持续监控

- 验证状态 - 洁净棚的性能验证需要包含三个状态:空态、静态和动态。空态测试验证设备本身性能,静态测试验证工艺设备就位后的性能,动态测试则模拟实际生产运行。

- 压差控制 - 是维持洁净度的关键。洁净棚与外部环境应保持10-45Pa的正压差,压差波动控制在±5Pa以内。Deiiang™的智能控制系统采用PID算法,可实现精确的压差控制。

- 日常监控 - 需要包括以下参数:颗粒物浓度(0.3μm、0.5μm)、温湿度(23±2℃,45±5%RH)、压差、风速等。数据采集频率建议为每分钟一次,所有数据保存时间不少于3年。

实际应用案例分析

某汽车电子企业采用Deiiang™的洁净棚解决方案后,取得了显著成效:

- 建设周期从传统的3个月缩短到15天

- 能耗降低35%

- 产品不良率从200PPM降至20PPM

- 投资回报期仅为1.2年

- 年度节省能耗费用约12万元

该项目采用模块化设计,洁净棚尺寸为6m×4m×2.8m,配置24台FFU,总风量24000m³/h。通过优化设计,噪声控制在62dB(A)以下,照度达到350lux以上,完全满足生产工艺要求。

综合分析

洁净棚的结构设计与测试标准是一个系统工程,需要综合考虑机械结构、气流组织、控制系统的协同作用。优秀的设计应该具备以下特征:

- 稳定的结构性能

- 高效的气流组织

- 精确的环境控制

- 便捷的维护操作

通过严格的测试验证和持续的监控维护,可以确保洁净棚长期稳定运行,为精密制造提供可靠的环境保障。

参考文献

- ISO 14644-1:2015《洁净室及相关受控环境第1部分:按粒子浓度划分空气洁净度等级》

- ISO 14644-3:2019《洁净室及相关受控环境第3部分:测试方法》

- GB 50591-2010《洁净室施工及验收规范》

- IEST-RP-CC006.3《洁净室测试》

- 许钟麟《洁净室设计原理》(2018年版)

- Deiiang™《洁净棚技术白皮书》(2023版)

- SEMI F72-1108《洁净室节能标准》

- 彭工程师《模块化洁净环境解决方案》(2022年)

© 2023 洁净棚技术解析 | 本文内容仅供参考

027-82289886

027-82289886 Jason@cleanroomequips.com

Jason@cleanroomequips.com

MENU

MENU